|

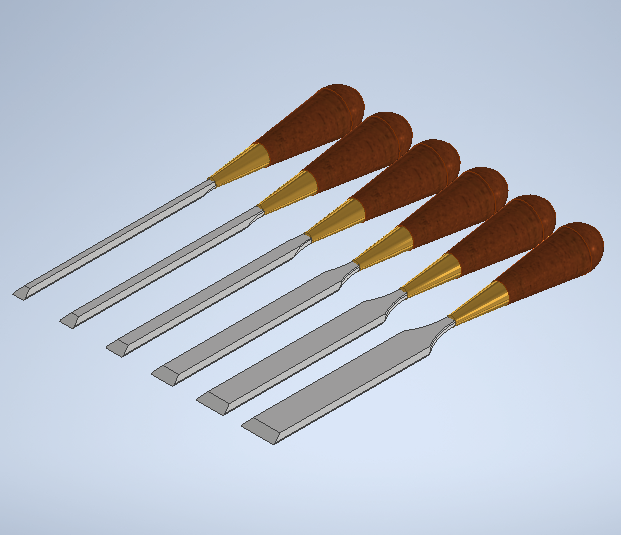

Design study for a set of paring chisels. I am currently working on ways to produce my tools in larger quantities, in order to keep up with the demand. Also I am trying to build up a small stock to prevent long lead times. The new miling machine and the new surface grinder open up lots of possibilities but the whole plan still need a lot of thought. Making good and correct engineering drawings is an important part of this progress. I am currently designing a set of paring chisels in Autodesk Inventor. Real life prototypes will follow soon! Stay tuned!

NEW: marking knife prototype. I have made this handle years ago, maybe even 10 years ago and it's been laying around since then. I always liked how the design turned out and that's probably why I kept it around. Now, with the intention to expand the tool making more and more, it's time to put this to work. The plan is to make a few more knives to tweak the design. Once that is al done, they will be available for sale as a kit or custom made!

20 Kumiko chisels! I finished them just before the holidays. The chisels are made from beechwood, O1 tool steel with brass ferrules. The cutting edge is ground to a steep 20 degree angle for superiour cutting properties for small delicate work. Overal dimensions are: Blade thickness: 6mm (1/4") Blade length: 70mm (2 3/4") Blade width: 30mm (1 1/8") Handle lengte: 90mm (3 1/2") Blade material: O1 tool steel (1.2510) Handle material: Beech More Kumiko chisels! :-) Look at those clean and crisp lines! Assembling the Kumiko Chisels

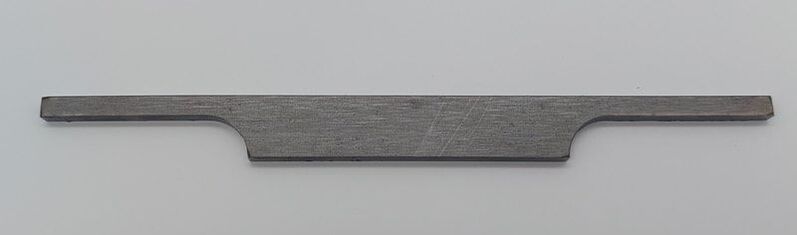

Prepping the edges of the draw knives prior to heat treating. Taking away some of the material of the cutting edge when the steel is still soft, saves me a lot of grinding after the heat treatment. Same process here with the chisels as with the drawknives .

Let's welcome this new toy to the workshop: a Beaver model "A" milling machine. A nice, small milling machine with a lot of possibilities. The machine will be used for toolmaking and also for making the jigs needed for toolmaking. She still needs some cleaning work but mechanically she is in good condition.

COMING SOON: Small drawknives, with angled handles or straight handles. Ideal for spoon carvers, bow makers, green wood workers and also very useful for other, general woodworking jobs. The width of the edge is 100mm (4"), the blade is 20mmx5mm (3/4" x 6/32") and is laser cut from O1 tool steel. Handles will be made to customer requirements, in different wood types. Everything is possible ;-) Stay tuned!

A very colorfull combination! A bench chisel and a "stubby" or butt chisel. The handle of the bench chisel is made of regular Padouk wood. However, the handle of the butt chisel is made of blue colored, resin infused maple wood. The red an blue of the handles gives a nice contrast with the yellow brass ferules. The handles have the typical, tear drop shape which is my signature handle shape. Sets of 4 chisels in different widths will soon be available for sale! Stay tuned!

Vissenstaart beitelCustom made fishtail chisel. O1 steel, 9mm (3/8") width, brass ferrule with hand turned handle. Overall length: 195mm (7,5"), blade length 75mm (3"). The hand turned handle is made of lead wood, a very dense and hard tropical hard wood. Op maat gemaakte "vissenstaart" beitel, 9mm breed, messing ring en een handmatig gedraaid handvat. Totale lengte 195mm, bladlengte 75mm. Het handvat is van het zogenaamde "leadwood" (Combretum imberbe). Het is mij niet bekend met welke Nederlandse naam deze houtsoort wordt aangeduid.

|

Over de auteurKlik hier om te bewerken. Archives

January 2023

Categories |

RSS Feed

RSS Feed