Een belangrijk deel van mijn hobby is het opknappen van oude gereeedschappen die ik op rommelmarkten en in kringloopwinkels vind. Vaak kun je zo voor een lage prijs kwalitatief goede gereedschappen vinden mét karakter. Ook vind ik het gewoon mooi om die oude, verroeste gereedschappen weer in hun oude staat te herstellen en weer volledig functioneel te maken. Wat zo op het oog een oud stuk roest lijkt, is na het opknappen opeens weer een mooi en goed bruikbaar stuk gereedschap.

|

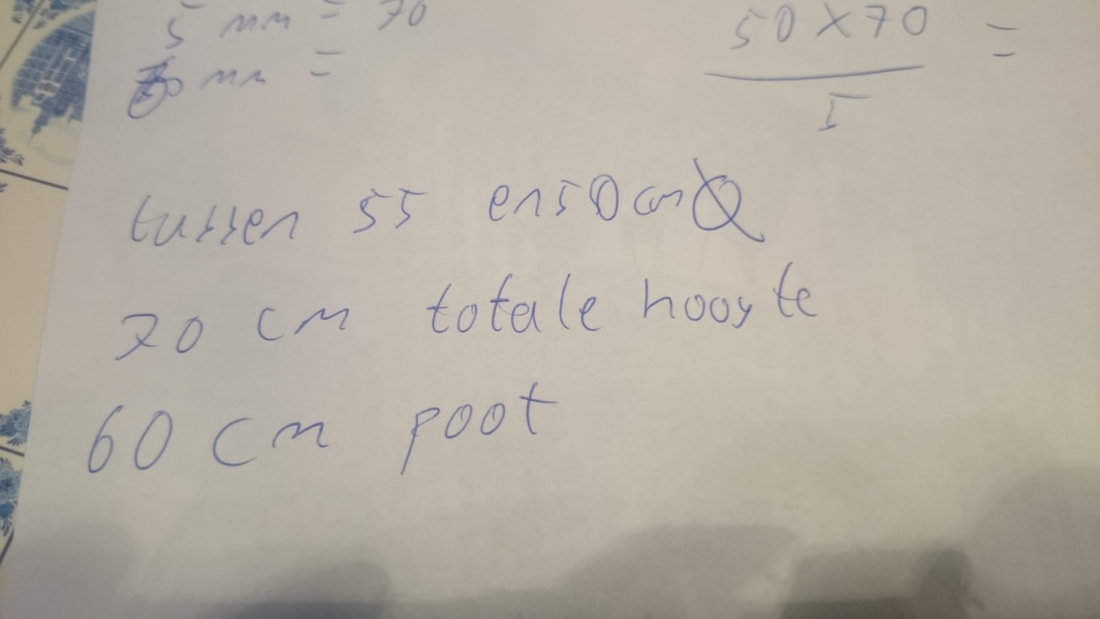

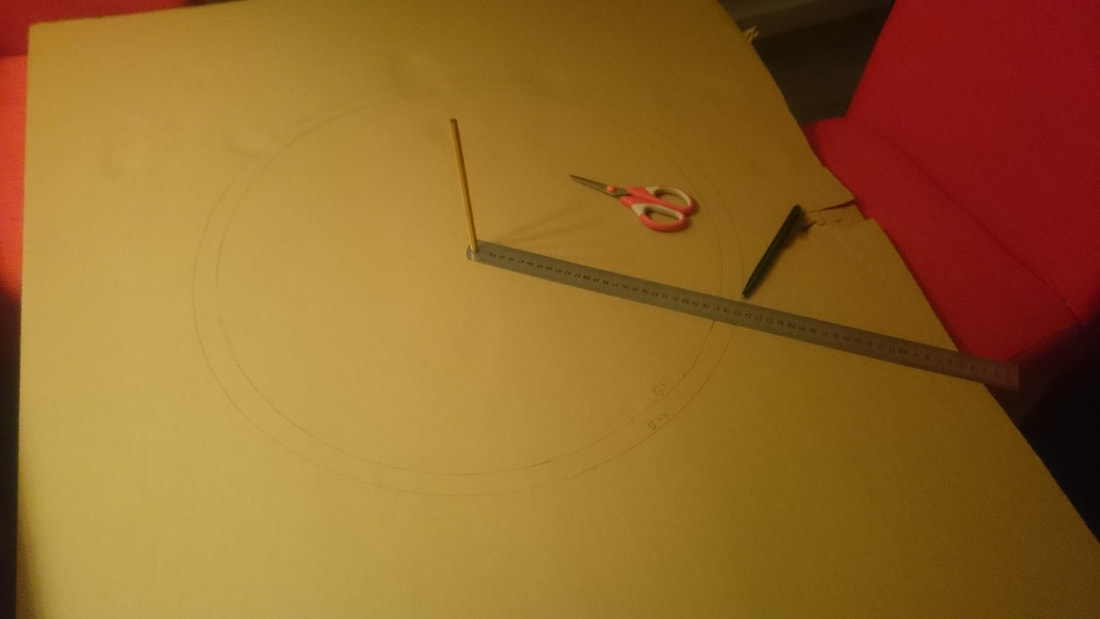

Het maken van een kleine, ronde bijzettafel leek me een mooi project om het meubelmaken met het houtdraaien te combineren. Als inspiratie had ik onderstaand exemplaar. Zoiets moest het gaan worden, maar dan aangepast aan mijn eigen wensen. Een meubel maken is relatief eenvoudig... Een mooi meubel maken met de juiste verhoudigen en dat er goed en 'af' uitziet is moeilijker. Dus ik ben begonnen met het bedenken van de ruwe afmetingen om te bepalen of het uiteindelijke plaatje gaat kloppen... Nadat de verhoudingen in theorie zijn bepaald, gaan we verder met de praktijk. Hieronder maak ik van karton een ruw model met de uiterste afmetingen om te kijken of de bedachte maten in de praktijk ook kloppen. Als de praktijk klopt met de theorie, maak ik op op de computer met behulp van een tekenprogramma de bouwtekeningen. Vaak doe ik dat alleen voor de complexere onderdelen, de andere onderdelen schets ik met de hand of bepaal ik op het oog tijdens het werk. Het tafelblad heb ik samengesteld uit oude plafondschrootjes die eerst op maat gezaagd en geschaafd zijn. Daarna worden de planken verlijmd tot één paneel en met de hand vlakgeschaafd. Hieronder heb ik de vorm ruw voorgezaagd Hieronder is het blad met behulp van een bovenfrees strak gefreesd en ben ik ook begonnen met het verlijmen van de decoratieve rand die onder het blad komt. Die wordt samengesteld uit tien delen die onder een exacte hoek verzaagd zijn. Hieronder is te zien hoe de bovenfrees gebruikt wordt om de decoratieve onderrand rond te frezen. De volgende stap is de tafelpoot. Het blok waaruit de poot gedraaid gaat worden is samengesteld uit vier gelijmde balken. De houtsoort is in dit geval Ayous, een heel lichte en zachte tropische houtsoort die ik nog had liggen. Aangezien het onderstel van de tafel toch geschilderd gaat worden maakt het niet uit dat de houtsoorten verschillend zijn. Hieronder is te zien hoe ik met behulp van een eenvoudige mal de afmetingen overneem op het hout. Het draaiwerk in uitvoering... De poot is hier zo goed als klaar... Een overzicht van de onderdelen tot nu toe. Even snel de delen in elkaar passen... Een van de mooiste momenten bij het maken van een houten meubel: het aanbrengen van de eindafwerking, in dit geval olie. Hi-tech ontwerp van de driepoot onderaan de tafelpoot. Dit geeft een snel en eenvoudig inzicht in de verhoudingen van het eindresultaat zonder het hout zelf te bewerken. De onderdelen van de driepoot gereed voor montage. Nu moeten alleen nog de gaten voor de pennen in de poot gehakt worden. Hiervoor wordt gebruik gemaakt van de verdeelschijf op de draaibank. Hieronder een foto van het geheel. Het bleek dat het onderste deel van de poot te lang was en die heb ik dus moeten inkorten. Hieronder een foto van het eindresultaat met het ge-oliede blad en de overige delen wit geschilderd. En hier de tafel in gebruik. Missie geslaagd!

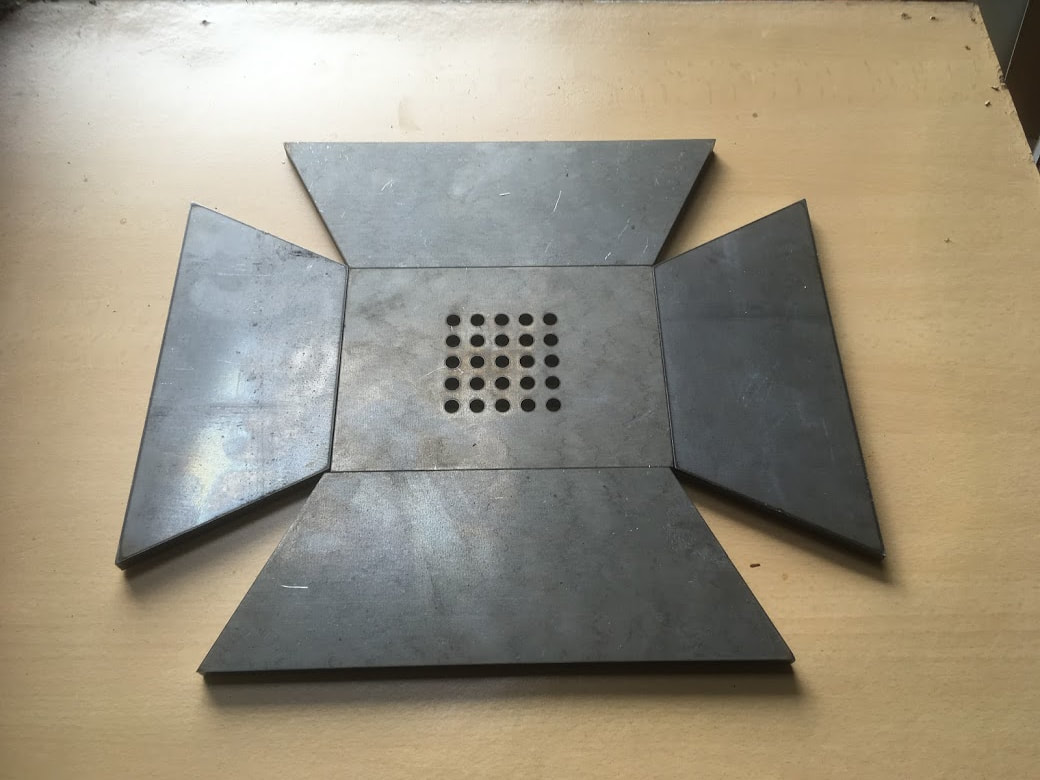

De belangrijkste delen die nu nog gemaakt moeten worden zijn de vuurpot en de blaasbalg. Voor de vuurpot had ik al een goed ontwerp gevonden, over de blaasbalg moest ik nog even nadenken. De materialen voor de vuurpot heb ik laten lasersnijden uit 10mm staal. Het koste wat tijd om de puzzelstukken van de vuurpot netjes te hechten maar toen dat eenmaal gelukt was kon ik snel beginnen met het dichtlassen van de naden. Die dag was het mooi weer dus direct maar van de smidse een mobiele werkplaats gemaakt zodat er buiten gelast kon worden. Zoals je ziet gebruik ik een eenvoudig elektrisch lasapparaat met rutiel 6013 electroden. Het dichtlassen van de 10mm hoeknaden met 3.2mm electroden was een klus die nog best wel een tijdje in beslag nam ;-). Vooral ook omdat na een half uur continu lassen het lasapparaat te warm werd en er dus gepauzeerd moest worden. Ik moet bekennen dat de laatste keer dat ik elektrisch had gelast voordat ik aan dit project begon al wel een jaar of vier geleden was. Het duurde dan ook wel weer even voordat ik weer wist hoe het moest maar uiteindelijk lukt het weer om mooie lasrupsen te krijgen waar de slaklaag vanzelf vanaf boog. De randen van de vuurpot sleep ik op maat met een haakse slijper langs een stalen strip die als liniaal fungeerde. De vuurpot zo goed als gereed. De pijp is de luchtinlaat, op de open kant van de koker zit de asklep. Over de afsluiting van de 'aslade' ben ik nog niet helemaal tevreden maar voor nu functioneert het naar behoren. Later ga ik me nog een keer druk maken over de uiterlijke aspecten ervan. Ondertussen heb ik ook een goede, eenvoudige en goedkope oplossing gevonden voor de blaasbalg, namelijk de waaier van een oude afzuigkap van een keuken. Die geeft meer dan voldoende flow voor een goed en heet vuur en heeft drie ingebouwde flowstanden. Een belangrijk detail was ook dat ik er gratis aan kon komen ;-). Hierboven en hieronder wat foto's van de eerste keer dat er een vuur gestookt werd in de smidse met de blaasbalg provisorisch aangesloten. Een test wees uit dat het vuur zo heet kon worden dat een oude vijl die ik als proefstukje gebruikte verbrande. Wat proefstukjes... Ik heb nog geen goed aambeeld en verder ook geen smeedervaring maar de eerste keer slaan op gloeiend metaal smaakt naar meer! Hier een detailfoto van de afzuigwaaier. Het was een inbouwexemplaar dus om het netjes te houden heb ik er een houten omkasting omheen gemaakt. Hier is de waaier provisorisch gemonteerd op de uiteindelijke plek. De schakelaar moet nog netjes gemonteerd worden, het hout nog geschilderd en ik moet nog wat verzinnen op voor het luchtkanaal maar het geheel ziet er veelbelovend uit.

Wordt vervolgd... |

Over de auteurKlik hier om te bewerken. Archives

January 2023

Categories |

RSS Feed

RSS Feed